冷拔异型钢与热轧钢的区别在哪里?

冷拔异型钢与热轧钢是两种常见的钢材加工方式,它们在生产工艺、性能特点、应用领域等方面存在显著差异。以下将从多个方面详细分析这两种钢材的区别。

1.生产工艺的区别

冷拔异型钢:

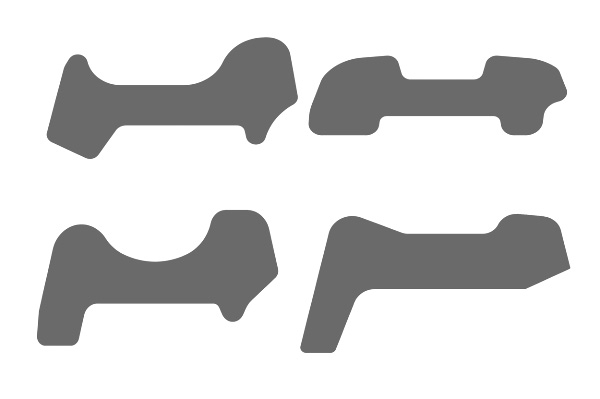

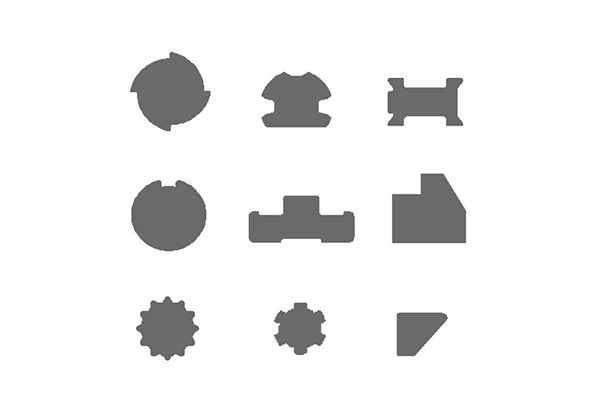

冷拔工艺是指在常温或接近常温的条件下,通过拉拔模具将钢材加工成特定形状和尺寸的过程。冷拔过程中,钢材经过多次拉拔,逐渐减小其截面尺寸,同时改变其形状。冷拔工艺通常包括以下几个步骤:

原料准备:选择合适的热轧钢材作为原料。

酸洗处理:去除钢材表面的氧化皮和杂质。

拉拔成型:通过拉拔模具将钢材拉制成所需的形状和尺寸。

热处理:根据需要,对钢材进行退火或正火处理,以改善其机械性能。

冷拔工艺的特点是加工温度低,钢材在加工过程中不会发生相变,但其内部组织会因冷加工而产生塑性变形,导致晶粒细化,从而提高钢材的强度和硬度。

热轧钢:

热轧工艺是指在高温条件下(通常在再结晶温度以上),通过轧机将钢坯加工成所需形状和尺寸的过程。热轧过程中,钢材被加热到高温状态,使其具有良好的塑性,便于轧制成型。热轧工艺的主要步骤包括:

加热:将钢坯加热到1100℃-1300℃的高温。

轧制:通过多道次轧制,将钢坯加工成所需的形状和尺寸。

冷却:轧制完成后,钢材通过自然冷却或控制冷却,最终形成成品。

热轧工艺的特点是加工温度高,钢材在高温下具有良好的塑性,便于轧制成型。热轧过程中,钢材的晶粒会发生再结晶,形成均匀的组织结构。

2.性能特点的区别

冷拔异型钢:

高强度和高硬度:由于冷拔过程中钢材经历了冷加工,晶粒细化和加工硬化现象明显,因此冷拔异型钢的强度和硬度较高。

表面质量好:冷拔钢材经过酸洗和拉拔,表面光滑,尺寸精度高,适合对表面质量要求较高的应用场合。

尺寸精度高:冷拔工艺能够精确控制钢材的尺寸和形状,适合生产复杂截面的异型钢材。

韧性较低:由于冷加工过程中钢材的塑性变形较大,冷拔钢材的韧性相对较低,容易发生脆性断裂。

热轧钢:

塑性好:热轧钢材在高温下加工,晶粒均匀,塑性较好,适合进行进一步的加工和成型。

强度较低:与冷拔钢材相比,热轧钢材的强度较低,但其韧性较好,适合承受冲击载荷。

表面质量较差:热轧钢材表面通常存在氧化皮和轧制痕迹,表面质量不如冷拔钢材。

尺寸精度较低:热轧工艺的尺寸控制精度相对较低,适合生产对尺寸精度要求不高的产品。