热轧异型钢生产工艺揭秘

热轧异型钢作为一种重要的建筑和工业材料,因其独特的截面形状和优异的力学性能,被广泛应用于桥梁、建筑、机械制造等领域。那么,一块普通的钢坯是如何“变身”为形状各异、性能好的异型钢的呢?本文将带您走进热轧异型钢的生产车间,揭秘其生产工艺的全过程。

一、热轧异型钢的定义与分类

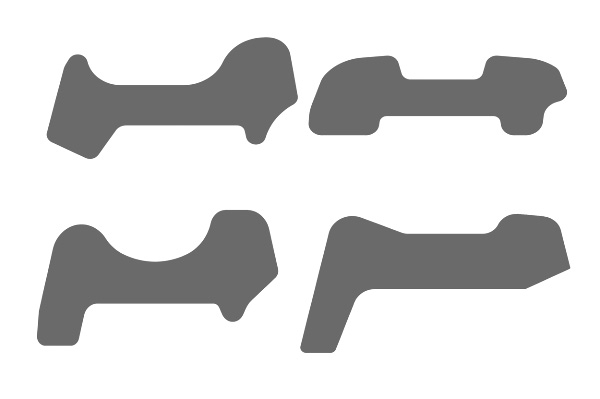

热轧异型钢是指通过热轧工艺生产的、截面形状非标准的钢材,常见类型包括H型钢、工字钢、槽钢、角钢等。与普通钢材相比,异型钢具有更高的强度、刚度和稳定性,能够满足复杂结构的承载需求。

二、热轧异型钢的生产工艺流程

原料准备

钢坯选择:根据产品要求,选用成分合格、表面无缺陷的连铸坯或初轧坯作为原料。

加热处理:将钢坯送入加热炉,加热至1100-1250℃(具体温度根据钢种和规格调整),使其达到塑性变形的状态。

粗轧成型

除鳞处理:加热后的钢坯表面会形成氧化铁皮,需通过高压水除鳞装置清除,确保表面光洁。

粗轧机组:钢坯经过多道次粗轧,逐渐接近目标形状。这一阶段主要完成初步的截面形状调整和尺寸控制。

精轧定型

精轧机组:在精轧机中,钢坯经过多道次轧制,形成截面形状和尺寸。精轧过程对温度、轧制力和速度的控制要求高,直接影响产品质量。

在线检测:通过激光测距仪、红外测温仪等设备,实时监测钢材的尺寸、形状和温度,确保符合工艺要求。

冷却与矫直

控制冷却:轧制后的钢材进入冷却床,采用自然冷却或控制冷却方式,调整钢材的组织结构和力学性能。

矫直处理:通过矫直机对钢材进行矫直,消除轧制过程中产生的弯曲和变形,确保直线度和表面平整度。

切割与包装

定尺切割:根据客户需求,将钢材切割成指定长度。

表面处理:对钢材表面进行防锈处理(如喷涂防锈油),延长使用寿命。

包装入库:将成品钢材打包、标记,并入库储存或直接发货。

三、热轧异型钢生产的关键技术

温度控制

热轧过程中,温度是影响钢材性能的关键因素。加热温度过高可能导致晶粒粗大,影响强度;温度过低则会导致轧制力增大,增加设备负荷。

轧制工艺优化

通过优化轧制道次、压下量和轧制速度,确保钢材形状性能均匀。

在线检测与自动化控制

采用先进的传感器和控制系统,实现生产过程的实时监控与自动调整,提高生产效率和产品质量。

四、热轧异型钢的应用与发展趋势

广泛应用领域

建筑行业:用于高层建筑、桥梁、厂房等结构的梁柱支撑。

机械制造:作为设备框架、导轨等关键部件。

交通运输:用于铁路轨道、车辆底盘等。

未来发展趋势

高强度轻量化:开发更高强度、更轻量化的异型钢,满足绿色建筑和节能减排需求。

智能化生产:引入人工智能和大数据技术,实现生产过程的智能化管理与优化。

定制化服务:根据客户需求,提供个性化设计和生产服务,拓展应用场景。

五、结语:从“钢坯”到“精品”的蜕变之路

热轧异型钢的生产工艺,凝聚了材料科学、机械工程和自动化技术的智慧结晶。从一块普通的钢坯到性能好的异型钢,每一道工序都彰显着工业制造的精密与匠心。未来,随着技术的不断进步,热轧异型钢将在更多领域大放异彩,为现代工业发展提供坚实支撑。