热轧型钢厂的制造工艺和技术有哪些?

热轧型钢厂是制造各种型号和规格的金属型材的工厂。其制造工艺和技术涉及许多环节,包括原料准备、熔炼、连铸、轧制和后处理等。下面将详细介绍热轧型钢厂的制造工艺和技术。

首先,热轧型钢厂的制造工艺通常包括以下几个步骤:

原料准备:热轧型钢的主要原料是熔铁和废钢,其含有不同比例的碳、硅、锰等元素。在生产前需要对原料进行配料和熔化处理,保证原料的成分和质量符合生产要求。

熔炼:原料熔解后,通过连续浇铸成为连铸坯,为后续轧制提供均匀的金属材料。

连铸:连铸是一种将熔融金属浇入连续浇铸机中形成坯料的工艺。在连铸过程中,通过控制浇铸速度和温度,可获得不同规格和质量的铸坯。

轧制:轧制是将连铸坯经过轧机辗轧变形,成型成各种型钢产品的工艺。轧制过程中,通过多次轧制、冷却和卷取,可获得符合要求的型钢产品。

后处理:轧制完成后,型钢产品需要进行后处理工艺,包括去除氧化层、切割、表面处理等。形成符合客户要求的成品。

在热轧型钢厂的生产过程中,还需要掌握一系列关键工艺和技术:

温度控制:在热轧过程中,需要控制金属的温度,保证材料在适宜的温度范围内进行轧制,以获得合适的力学性能和形状。

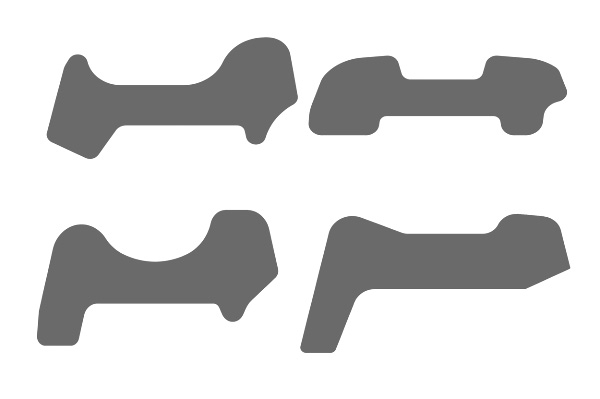

辊道设计:轧机的辊道设计对于轧制产品的质量和形状起着至关重要的作用。合理的辊道设计能够使轧制过程更加稳定。

冷却控制:轧制后的产品需要进行冷却处理,以稳定产品的结构和形状。通过控制冷却速度和方式,可改善产品的性能和表面质量。

质量检测:在生产过程中,需要对产品的尺寸、力学性能、表面质量等进行严格检测,以确保产品符合标准要求。

总的来说,热轧型钢厂的制造工艺和技术是一个复杂的系统工程,需要各个环节的紧密配合和精密控制,以确保产品质量和生产效率。通过不断改进工艺和技术,热轧型钢厂能够生产出更加符合市场需求的型钢产品,为各行业提供优质的金属材料。