冷拔异型钢定制有什么难点?

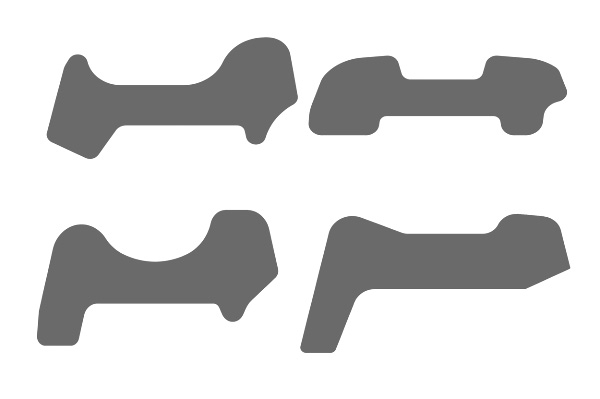

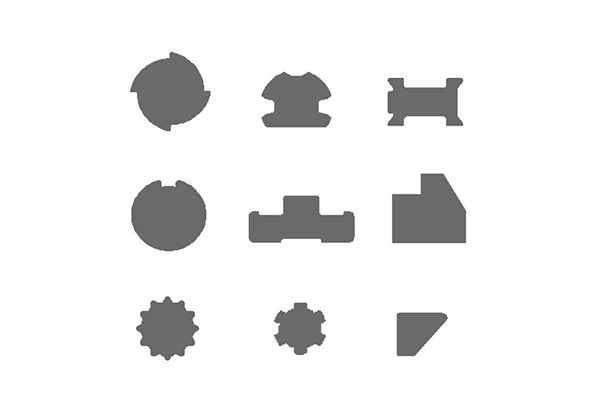

冷拔异型钢定制是一种将常规钢材通过冷拉加工方法加工成异型断面的工艺过程。相比于热轧异型钢,冷拔异型钢具有更高的精度和表面质量,因此在许多领域都得到广泛应用。然而,冷拔异型钢定制过程中也存在一些难点,下面将对其进行详细分析。

首先,冷拔异型钢的定制需要根据具体的设计要求进行制造,因此工艺参数的选择显得非常重要。冷拔异型钢的定制涉及到材料的选择、拉拔次数、拉拔速度等工艺参数的确定。不同的工艺参数将直接影响到产品的性能和质量。因此,制定合理的工艺方案是冷拔异型钢定制的头一关键难点。

其次,冷拔异型钢的定制还需要考虑到材料的可加工性。冷拔过程会对材料的微观组织和力学性能产生显著影响。材料的可加工性主要包括塑性变形能力和冷变形硬化率。如果材料的可加工性不好,会导致拔制过程中易发生断裂等问题,影响产品质量。因此,选择合适的材料是冷拔异型钢定制的另一个难点。

冷拔过程中还会产生一定的拉伸应力和内应力,如果拉伸应力和内应力无法得到适当的控制,将会导致冷拔异型钢产生翘曲、偏弯等形状问题。特别是长尺寸的异型钢,在冷拔过程中更容易受到拉伸和内应力的影响。因此,如何控制这些应力是冷拔异型钢定制的关键难点之一。

此外,冷拔异型钢定制还需要考虑到设备和工艺的配套问题。冷拔设备的质量和精度对冷拔异型钢的定制至关重要。一方面,设备的精度决定了产品的尺寸精度和表面质量。另一方面,设备的稳定性和可靠性对整个生产过程的连续性和效益都有着重要影响。因此,如何选择合适的设备,并保证设备的正常运行和维护,是冷拔异型钢定制过程中需要注意的难点。

冷拔异型钢定制还需要解决产品表面处理的问题。冷拔过程中往往会产生一些表面缺陷,如坑洞、氧化皮等。这些缺陷会影响产品的使用寿命和装饰效果,因此需要进行适当的表面处理措施,如酸洗、镀锌等。但是,表面处理过程中也会带来一定的成本和环境污染问题,所以如何在保证产品质量的前提下选择合适的表面处理方法也是一个难点。

综上所述,冷拔异型钢定制存在着工艺参数选择、材料可加工性、应力控制、设备配套和表面处理等多个难点。只有充分认识和解决这些难点,才能够确保冷拔异型钢定制的质量和效率,满足用户的需求。