异型钢工艺的优缺点

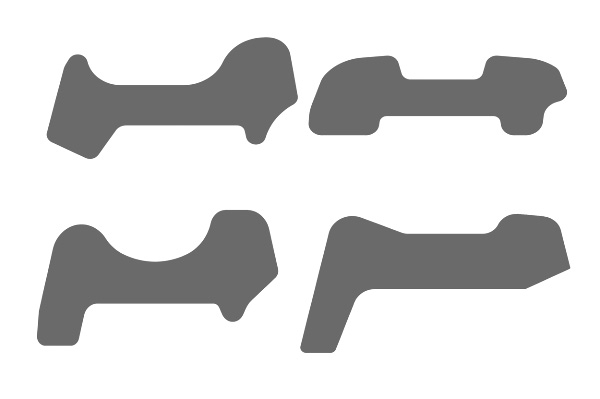

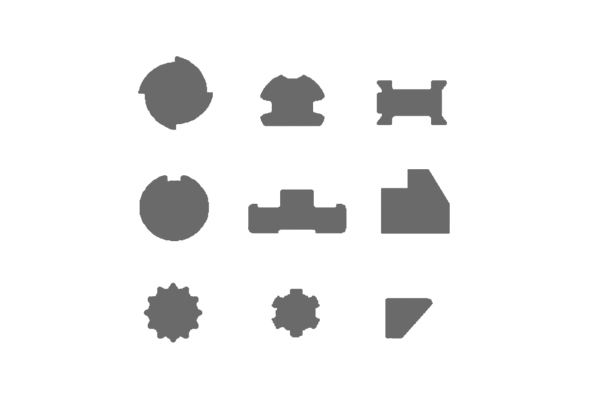

热轧和冷轧都是异型钢或钢板的成形过程,对钢的组织和性能有很大的影响。钢的主要轧制方式是热轧,而冷轧仅用于生产小型钢和薄钢板。热轧可以破坏钢锭的铸造组织,细化钢的晶粒,消除组织缺陷,使钢的组织致密,力学性能得到提高。这种改进主要体现在轧制方向上,使钢在一定程度上不再是各向同性的;浇注过程中产生的气泡、裂纹和疏松也可在高温高压下焊接。

异型钢经过热轧后,其内部以硫化物和氧化物为主的非金属夹杂物以及硅酸盐被压成薄片,形成层间现象。层合会大大降低钢沿厚度方向的拉伸性能,当焊缝收缩时,层间撕裂会发生。焊接收缩引起的局部应变往往是屈服点应变的数倍,远远大于载荷引起的局部应变。

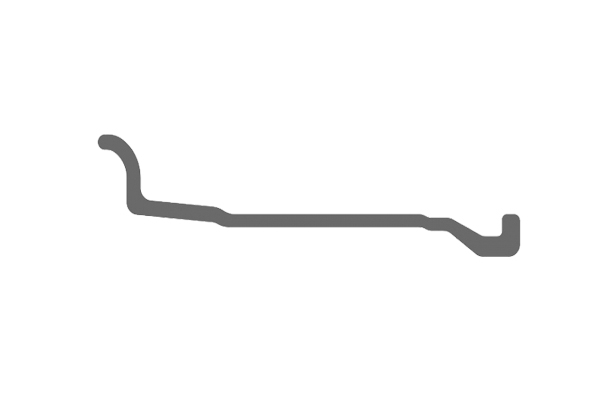

冷却不均造成的残余应力。残余应力是在无外力作用下的内部自相平衡应力。各种热轧异型型钢都有这种残余应力。一般截面的截面尺寸越大,残余应力越大。残余应力虽然是自平衡的,但在外力作用下对钢构件的性能有一定的影响。如变形、稳定性、抗疲劳等方面都可能产生不良影响。

冷轧是指在常温下,经过冷拔、冷弯、冷拔等冷加工后的钢板或带钢制成各种型号的钢材。其优点是成型速度快、成品率高、对涂层无损伤,可制成多种异形型钢型材,满足使用条件的需要;冷轧会使钢产生大量的塑性变形,从而提高钢的屈服点。

异型钢的定制过程中虽然不存在热塑性压缩,但截面内仍存在残余应力,不可避免地影响钢材整体和局部的屈曲特性。冷轧异型钢的断面通常是敞开的,从而降低了断面的自由扭转刚度。弯曲时易出现扭转,受压时易出现弯曲屈曲,抗扭能力差。冷轧异型钢的壁厚较小,连接板角处不增厚,承受局部集中荷载的能力较弱。